電子機器進化を支えるプリント基板の多層化と材料技術革新の最前線

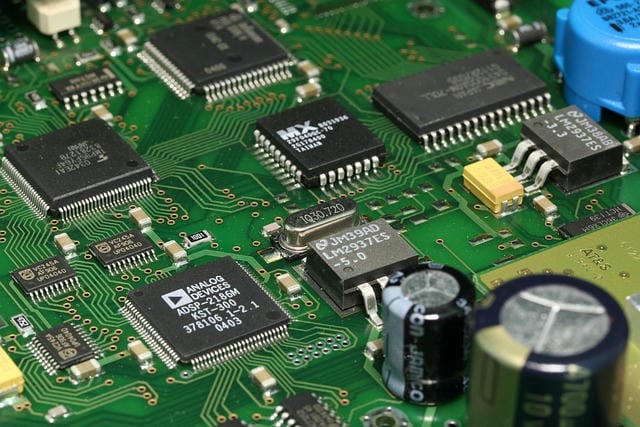

電子機器の多様化が進むなか、その基盤となる部品配置や配線を担っているのが専用基板である。この基板は、自動車や家電製品はもちろん、産業用機器や通信機器に至るまで多くの分野で利用されている。中でも、電子回路を効率良くまとめて小型軽量化を実現するには欠かせない存在となっている。この基板は、回路を形成する導体パターンが絶縁基材に搭載されており、伝統的な手作業による配線と比較して再現性に優れる。その主な構成材料はガラスエポキシ基材や紙フェノール基材などであり、用途や求められる性能によって選ばれる。

さらに、素材の品質や厚さも重要な選定条件となる。その歴史は、黎明期には手作業によるワイヤラッピングやポイントトゥポイント配線が一般的であったが、生産性の飛躍的な向上を目的とした製造技術の発展によって広まった。化学薬品によるエッチング技術を用い、導体パターンを精密に成型する現在のプロセスが確立され、量産に適した電子回路の生産が可能となった。この技術革新によって、多くのメーカーが競い合いながら日々製造プロセスや基材選定、性能向上のための研究開発を進めてきた。現代の基板は、片面だけでなく両面、さらには多層構造となっているものが主流である。

多層基板は、導体パターンを複数の層に配置し、各層間をスルーホールと呼ばれる金属で内径を覆った孔によって電気的に接続している。これにより、高い集積度が必要な電子回路や、信頼性やノイズ対策が必要な用途においても十分に対応できる構造となっている。製造工程には様々な精密技術が導入されている。基材を選定し、銅箔を積層させた後に、感光性ドライフィルムに回路パターンを描き、露光・現像工程を経て不要な部分の銅を薬品で溶解する。洗浄やレジスト被覆、スルーホールめっき処理など複雑な工程が繰り返され、最後に、耐熱性はんだレジストを塗布して高品質な基板が完成する。

この精密な作業には、要望に応じたカスタマイズ設計力も求められる。一方で、基板は電子回路設計者と製造側との緊密なやり取りが必要となる。電子回路設計の意図を正確に反映しつつ、パターン幅やライン間隔、配線層構成、耐熱性や絶縁体の性能など多くの条件を考慮した最適な設計が必要だ。そのためには、専門ソフトを用いた設計と、製造現場の多様なノウハウが不可欠となる。完成した基板は様々な組立工程を経て、素子や部品が実装される。

はんだ付けは自動化されていることが多く、表面実装技術を用いて極小の部品を高密度で配置することも可能になっている。多層化や部品実装密度の向上により、搭載する電子回路が複雑になる中でも、小型化、製品形状の自由度拡大など、多くのメリットが活かされている。高機能電子機器においては、放熱性や信号伝送特性、振動耐性といった、より高度な性能が要求される。そのため、放熱用金属コアや高周波特性にすぐれた材料の使用、細線パターンや高密度配線など、技術の進化が常に求められる。メーカー各社は基材料技術、微細加工技術、積層プロセスの改良など新たな開発を重ね、市場の要求に応じ続けている。

長寿命化や環境配慮も無視できない要素であり、鉛フリーはんだへの移行やリサイクル性を意識した構造設計が推進されている。また、電子機器の消費電力低減に対応するための損失抑制材や柔軟で加工性に優れるフレキシブル基板の普及も進んでいる。生産現場においても省エネルギー装置の導入、省資源化への取り組みなどの工夫が続けられている。このように、基板は単なる配線媒体としての役割にとどまらず、電子回路や電子部品の高集積化・小型化・高性能化を支え、技術革新の基盤となっている。メーカーや開発担当者たちは今後も高い信頼性と生産効率の両立をめざし、次世代製品のための基板開発に挑み続けている。

それを支えるさまざまな基板製造技術や材料開発は、今後も電子機器の進化とともにさらなる可能性を広げていくと考えられる。電子機器の小型化や高性能化を支える基盤技術として、専用基板は重要な役割を担っている。基板は回路を構成する導体パターンを絶縁基材上に形成し、高い再現性や大量生産性を実現している。材料にはガラスエポキシや紙フェノールなどが用途や性能に応じて選定され、素材の品質や厚さも重要視されている。その歴史は手作業配線から始まり、エッチング技術の確立によって精密かつ量産可能な電子回路が製造されるようになり、両面や多層構造へと進化した。

多層基板はスルーホールによって複数層の導体パターンを効率よく接続し、高密度化が求められる用途にも対応している。製造工程では高精度な加工やめっき、はんだレジスト処理など多様な技術が組み合わさっており、カスタム設計や設計者と製造現場との連携も重要である。組立には自動化された表面実装技術が用いられ、極小部品の高密度実装が可能となった。さらに、放熱性や高周波特性、振動耐性などのニーズに応じて金属コアや高性能材料が採用され、細線や高密度配線など微細加工技術の進化も進められている。環境対応や長寿命化にも配慮し、鉛フリーはんだやリサイクル対応、エネルギー効率の向上といった取り組みも重視されている。

こうした基板技術の発展が、今後の電子機器のさらなる進化を支え続けていくことが期待されている。プリント基板のことならこちら