電子技術進化を支えるプリント基板の構造と製造現場の挑戦と未来

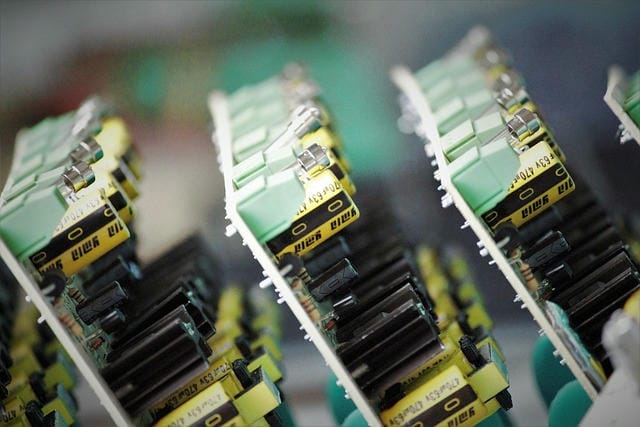

電子機器の発展を支えてきた要素の一つに、配線や部品の実装を容易にするための板状部材がある。これは絶縁性材料を基盤として、その上に導電性パターンを印刷や加工により形成したものであり、電子回路を構築するうえで非常に重要な役割を担っている。従来、電子部品同士の接続は空中配線や手作業による方法が主流であり、回路が複雑になるにつれて手間とミスのリスクが増大していた。しかし、この板状部材の登場によって、安定した配線や小型化、および生産性の向上が実現された。この基板は主に、絶縁性基材、導電体となる銅箔、保護のためのレジスト層、および必要に応じてそれ以外の仕上げ材から構成される。

基材としてはガラスエポキシ樹脂や紙フェノール樹脂などが代表的であり、それぞれ用途やコスト、電気的特性によって選ばれている。導電体部分は、用途に応じて片面だけに形成されるもの、両面や多層に重ねられるものまで多様に存在する。多層基板は回路密度を大幅に増加させることができるため、現在の高度な電子機器には広く採用されている。製造工程としては、設計図に従い回路パターンを形成するための露光やエッチング、穿孔、めっき、レジスト塗布、部品実装、検査等、複数の段階を経て完成する。技術の進歩により、より微細なパターンや狭い隙間の設計にも対応できるようになり、高速・高周波回路用の基板には低誘電率材料や特別な加工技術も用いられる。

従来は大型だった表面実装型部品への対応力が高まったことで、消費者向け電子機器の小型化と高性能化も進展してきた。メーカーはユーザーから受け取った設計データをもとに、量産向け、少量試作向け、特殊要求など多様なオーダーに対応している。短納期、低コストを競いながらも、事故や不良品をできる限り発生させないための品質管理体制を強化しているのが特徴だ。無鉛はんだや環境負荷低減素材の採用といった環境配慮要求への対応も進み、廃棄時におけるリサイクル負荷の抑制や人体への有害物質低減が求められるようになった。長年にわたる蓄積されたノウハウと現場での改善活動を活かし、設計者と生産技術者が綿密に連携することで、歩留まり向上や歩留まり維持と同時に、用途に即した高機能な製品が生み出されてきた。

医療・通信・自動車・産業機器分野などで要求される耐久性、耐環境性、特殊信号への対応、高強度設計など、多岐にわたるニーズに応えることが必要となる。そして、この技術領域では大小さまざまなメーカーが巧みに基盤設計から部品実装、更には最終製品の評価まで、トータルで提供できる体制の構築を目指している。この基板と電子回路の密接な関係は、完成度の高い電子機器を生み出すうえで不可欠であるといえる。設計段階での電子回路最適化やノイズ対策、熱設計といった要素はすべてこの板状部材に凝縮されている。ノイズや熱による誤動作を抑制しながら、効率よく部品を配置し、極力小型で性能の良い電子回路を組み立てる必要性から、高精度な設計・生産技術が発展を遂げてきた。

また、設計支援ツールやシミュレーション技術の発達により、電子回路と基板データは密接に連携し、形状や配置が電子特性に直結する時代となった。微細化と高速データ通信が求められるなか、製造の難易度は上がっているが、経験豊富な担当者による細やかな最適化提案や量産過程で発生する課題解決も不可欠である。現場においては、設計・製造技術・品質管理・部品調達といった多くの部署が一体となり、電子回路の信頼性向上やコスト競争力の確保を実現してきた。いまや、ほぼ全ての電子製品に当たり前のように内蔵されている基板は、単なる部品の集合体以上に、電子技術の進化を象徴する存在であると同時に、多様化する社会の要請に応え続けている。さらなる発展のためには、より高度な実装技術や高周波回路への対応、材料や生産プロセスの革新が求められている。

電子回路の進化と表裏一体の技術分野として、安全性・信頼性・持続可能性への配慮も欠かすことはできない。このような状況下、メーカー各社の総合力が試される場面は今後ますます増えていくと考えられる。顧客満足と社会貢献の両立が重視され、電子技術の基盤として、今後も時代のニーズに合わせた進化が期待されている。電子機器の進化を支えてきた重要な要素として、回路基板(プリント基板)が挙げられます。この基板は、絶縁性材料の上に導電性パターンを形成したもので、部品実装や配線を容易にし、電子回路を効率よく構築できる点が大きな特徴です。

かつて主流だった空中配線や手作業に比べ、回路基板の導入により配線の安定化、小型化、生産性向上が実現されました。基板はガラスエポキシ樹脂や紙フェノール樹脂などの基材、銅箔の導電体、保護用レジスト層などから構成され、用途や特性に応じ多層構造や特殊材料も用いられます。先端技術の進歩により微細なパターンや高周波回路への対応も可能となり、設計から製造、検査までの工程も高度化しています。メーカーは多様な需要に応じつつ、品質管理や環境配慮にも力を入れ、リサイクル性や有害物質低減にも取り組んでいます。現場では、設計・生産技術・品質管理など各部門が連携し、用途に即した信頼性の高い基板を提供しています。

電子回路設計と基板は密接に関係しており、最適化やノイズ・熱対策、高密度化が進められてきました。今後も材料や実装技術の革新、高周波化、省エネ設計など、より高度な要求に対応し続ける基板技術の発展が期待されています。