プリント基板が支える現代電子機器とものづくり革新の最前線

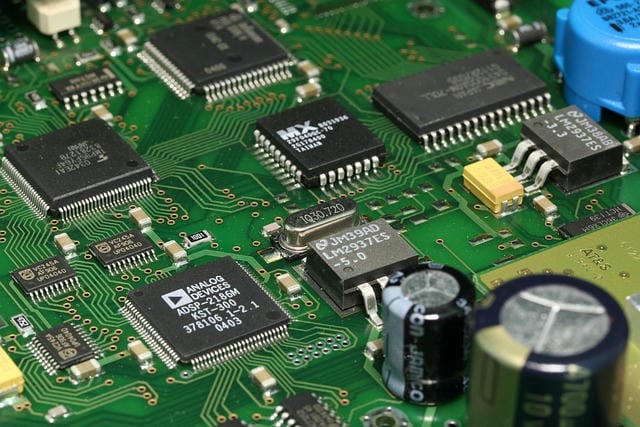

電子機器が社会のあらゆる分野で重要な役割を果たす現代において、電子部品同士を効率的かつコンパクトに接続するための技術が不可欠となっている。その技術の中心にあるものが、直訳で「印刷された配線板」を意味する基盤であり、一般的に呼ばれている名称がある。これこそが多くの電子製品を支えている要素となる。この基板は紙フェノールやガラスエポキシといった絶縁材料をベースに、銅箔層が配され、それをエッチングという工程で所定の配線パターンに削り出して作成される。これにより、電子部品同士が正確な設計通りに配線され、意図した回路を形成することができる。

搭載される配線は非常に微細であり、経路の幅や間隔など設計段階において高い精度が求められる。この基板の最大の利点は、手作業での配線に比べて品質・信頼性が圧倒的に高くなることだ。一つ一つの電子部品の足を針金やワイヤで配線していた時代とは異なり、精密機械による生産によって均一性や再現性が保たれるため、製品全体の歩留まり向上や小型化、コスト低減に大きく寄与している。この結果、設計から量産までの一貫性が実現できるようになり、それが現代社会の電子機器発展を力強く支えている。基板には単層基板、多層基板、両面基板などのバリエーションがある。

単層基板は配線が片面だけだが、小型家電やシンプルな電子機器向けに活用される。より複雑な電子回路を実現する際には両面や多層の基板が使用され、これらは上下複数の層に配線を持たせることで、構造を密度高くできる。多層化の技術によって、高速処理や小型化が進展した電子機器の実現が可能になった。さらに、回路設計と基板設計は密接に関連している。設計段階では電子回路図をもとに、各部品の配置や配線経路を専用の設計ソフトで慎重に描かれる。

小型化や高機能化の要求が強まるにつれて、熱や電磁波などの影響を考慮したレイアウトが施されるようになった。適切な部品配置や配線設計によって、回路の安定動作や放熱性の向上、新たな性能の実現が可能になる。この基板を生産する企業は、回路設計から製造・検査、完成品出荷までを担う重要な存在である。受注生産が主流であり、多品種少量生産に対応できる柔軟性や、納期遵守、品質管理の徹底といったポイントがメーカー選定の判断材料となる。また、ユーザー独自仕様のカスタム基板にも応じ、大口ロットからサンプル生産まで幅広く対応できる体制を構築している企業も少なくない。

生産現場では外観検査、電気的検査、耐環境試験など複数の検査工程を経て品質が保たれている。特に製品に不具合があれば多大な損失が発生しやすいため、耐久性や信頼性確保には常に最新設備や高度なノウハウが求められる。また、近年では環境への影響対応として有害物質の使用制限や、省資源素材への切替も進められている。通信、車載、産業機器、医療、エンターテインメントといった幅広い分野で、電子回路を取り扱う機器や装置にはこの基板が欠かせない。設計段階からメーカーと密接に連携することで、機能面・コスト面での最適化を追求する動きも活発だ。

将来的には次世代半導体との複合化や、フレキシブル素材、より微細な配線技術の研究開発が進行している。高周波対応や、省電力化を狙った構造改良など、その進化はとどまるところを知らない。こうした基板製造は単に電子部品をつなぐのみならず、生産性・信頼性・安全性・環境負荷低減など、ものづくり全体の課題に直結している。いかにして高品質な基板をタイムリーに供給できるかが、製品メーカー側の競争力の源泉であり、双方の連携による最終製品の技術的進化や市場拡大にも直結している。これからのものづくりの現場には、これまで以上に柔軟性と専門性を兼ね備えつつ、持続可能性を意識した取り組みが求められるのは間違いない。

あらゆる電子回路の核となるこの基板技術は、多様化・高度化が進行し、今なお変化を続けている。電子機器の中核を担うプリント基板は、絶縁材と銅箔から構成され、微細な配線によって電子部品を効率よく接続する重要な部品です。単層・多層・両面といった構造の違いで多様な機器に対応し、設計段階から高精度な回路形成が求められます。高密度実装や環境配慮型の材料開発も進み、製造工程では品質検査や信頼性確保が徹底されています。今後も次世代技術や省電力化に向けて、進化と多様化が続く基盤技術です。