プリント基板が切り拓く電子機器進化の歴史と未来を支える技術革新

電子機器の発展は、基礎部品である基板の進化と密接に結びついてきた。中でも、現在あらゆる電気製品の心臓部ともいえる存在が、電子回路の配線と部品実装を一体化したプリント基板である。この基板は、素材や製造技術の進歩とともに多様な形態を持ち、電気信号を正確かつ信頼性高くやりとりする役目を担っている。元々、電子回路は手作業で線材を張り巡らすことで組み立てられていた。しかしこの手法では、回路の小型化や大量生産には限界があり、組み立て精度やトラブルの発生しやすさといった課題が多かった。

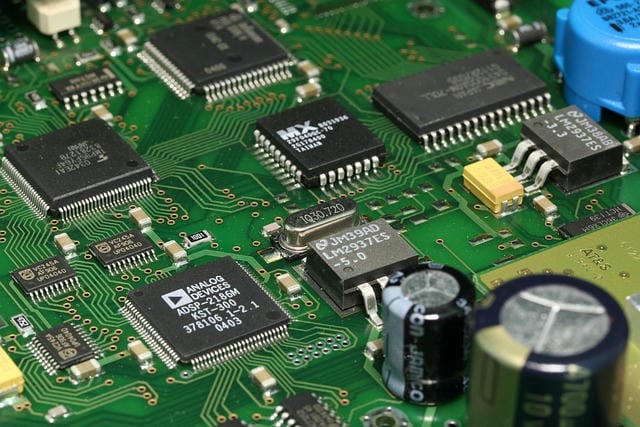

こうした問題を克服するため、基材に銅箔などの導電層を配し、写真技術やエッチング法を駆使して設計通りの複雑なパターンを形成する基板が生み出された。このスタイルが、今日主流となった基板である。基板の役割は主に、電子部品を規定位置に正確に固定し、それぞれを導電パターンで確実につなげることにある。また、機械的な強度や熱的な安定性も重要となる。回路の動作条件や用途によっては、耐熱性や耐湿性、絶縁性の高い素材や、異なる層構成を用いる必要がある。

例えば、片面または両面に導電パターンをもつ単純な基板から、内部にも配線層を重ねた多層構造の基板、さらには柔軟性をもたせたフレキシブル基板といった形式までがラインアップされている。電子回路内での信号伝送や電力供給を効率よく、しかも損失や干渉を極力抑えつつ行うのも基板の設計における重要な視点だ。微細なパターン設計、高精度なエッチング処理、はんだなどによる部品固定や接続-これら一連のプロセスを支える技術の積み重ねが、品質と性能の向上につながっている。特に高速伝送や高周波信号への対応が求められる製品では、ミクロン単位での制御が当たり前になっている。一方で、基板製造の過程に注目してみると、設計技術はもとより、材料調達、加工、検査といった多様な工程が連動していることが分かる。

一般的なフローでは、まず回路図をもとにパターン設計と配線設計が行われる。CADソフトを用いて最適なレイアウトが決まったら、製造用のフィルムやデータを準備し、基材表面に導電材料を積層、回路図通りのパターンに加工する化学処理や露光、エッチングが進む。完成した基板には、穴開け加工や、部品用のメッキ処理等が加えられる。その後、電子部品が自動配置された後、はんだ付けや検査を経て完成となる。製品の品質や納期を確保するうえで、試作段階から量産に至るまでをトータルでバックアップできる基板メーカーの存在は非常に大きい。

これらのメーカーには、高精度な加工機、環境負荷低減への取り組みや、難しい仕様にもしなやかに対応する開発力が求められる。実装困難な微細回路、多層や特殊材料の使用、量産ロット切替えやコスト面での工夫など、多岐にわたるニーズに応えることが日常となっている。設計側の要求の高度化と、製造技術の進歩は相互に刺激しあい、医療機器や自動車など高信頼度を求められる用途ではとくに、基板に対する厳格な規格適合やトレーサビリティ確保が強く意識される。極小サイズながら複雑性を極める回路を効率よく集積できる基板あってこそ、電子機器の高機能化と信頼性が確保できるのだ。また、従来は部品実装が終わった後の基板検査も重要工程のひとつだったが、現在は設計段階から製造性や保守性を織り込む手法も根付いており、設計・製造・品質管理の部門連携が大切になっている。

検査技術も進歩し、実態波形チェックや自動検査装置による故障判定、部品実装ロボットとの組合せによる全数検査が行われている。こうした取り組みが、エンドユーザーに高品質な電子機器が届けられることを下支えしている。基板は単なる回路の土台ではなく、設計から製造、実装、品質保証まで一貫した技術・管理体制のもとで威力を発揮している。電子回路の複雑化、設計自由度や信号・電源供給要件、そしてコスト圧縮といったさまざまな課題に向き合いながら、基板を中核としたものづくりの知恵と技術の進化は今も続いている。その存在なくして、現代の便利な電子機器社会は成立し得ないといえるだろう。

電子機器の進化は、回路基板の技術革新と密接に結びついてきた。従来、手作業で組み立てられていた電子回路は、小型化や大量生産の限界、品質のばらつきといった課題を抱えていたが、プリント基板の登場と製造技術の進歩によって大きく状況が変わった。基板は電子部品を所定の位置に固定し、複雑な導電パターンを通じて部品同士を正確かつ信頼性高く接続する役割を担い、素材や構造も用途に応じて多様化している。また、最近では高周波や高速伝送への対応のために極めて微細な設計や高精度な加工が常識となり、設計から製造、実装に至るまで一貫した技術力と管理が求められている。現代の基板生産は、CADによる最適設計から露光・エッチングによる高度なパターン形成、自動配置や全数検査といった工程が連携し、品質や信頼性確保の基盤となっている。

さらに、厳格な規格やトレーサビリティへの対応、環境負荷低減など、多様な要求にも柔軟に応じる基板メーカーの存在が不可欠である。基板は単なる回路の土台を超え、電子機器の高機能化と品質を支える中核技術として社会の発展を支えている。