プリント基板が切り拓く最先端ものづくりと電子回路の技術革新の現場

電子回路の中核を担う部品として、基板は多くの機器に搭載されている重要な存在である。特に薄い絶縁体の層に導電性のパターンを形成することによって回路を構築する方法は、電子機器の効率化や小型化、そして量産を可能にしている。技術進歩によって電化製品や通信機器、産業用装置といった領域に幅広く応用されるようになり、その重要性は増すばかりである。こうした基板が生まれる過程には、数々の工程と技術が組み合わさっている。最初の段階では、設計者による電子回路図の作成が行われる。

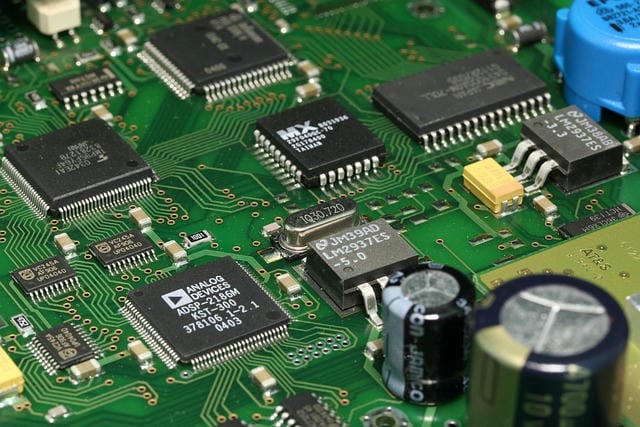

目的に応じて部品を選定し、それらをどのように接続するか慎重に設計される。この段階では、回路特性やノイズ、発熱、信号の遅延などを想定しながら最適レイアウトの検討が進められていく。設計図は作図用ソフトウェアなどでデジタル化され、そのまま基板のパターン設計データとして利用される。回路設計をもとにパターン設計が行われると、次は基板材料の選定工程に移る。ベース材料としてよく利用されるのは樹脂やガラス繊維強化材で、ここに導体パターンを施すことで配線を実現する。

複数の層を重ねる多層基板構造の場合、板同士を熱や圧力で圧着し、微細な内部配線・ビアと呼ばれる接続技術が投入される。この工程は、特に大規模な電子機器や高密度化が求められる場合に不可欠であり、設計段階で高度なノウハウが求められる。パターン形成工程では、化学的・機械的な方法で回路パターンが転写される。感光性のレジストを利用して所定の導通パターンのみを残し、不要な面は除去される。その後のエッチング処理やめっき処理により、必要な導線のみが残る。

精密なパターン形成には高い技術力が求められ、微細化が進むにつれて寸法誤差やショート、断線といったリスク管理も不可欠である。切断や穴あけ工程を経て、部品を実装する準備が整う。穴あけ加工は手作業ではなく専用の装置で自動的に位置決めされ、高速回転する工具で精密な穴が開けられる。多層構造の場合、内部ビアやブラインドビアといった特殊穴加工も提供されている。続いて部品実装用のランドやパッドであるメタルパターンが施され、ソルダーレジストと呼ばれる緑色の絶縁塗料が塗布されることで半田ブリッジや酸化、短絡を防ぐ役割を果たす。

基板の品質維持や信頼性向上においては検査技術も厳格に行われる。外観検査や電気的テストによって断線や短絡、パターン不良などが早期発見され、市場に出荷される基板の品質水準が保たれている。また、使用目的や要求性能によっては特殊コーティングや防湿処理、耐熱材の選定など追加工程がとられることもある。完成した基板は、各種電子部品が実装される段階へ送られる。部品実装工程では自動配置装置やリフロー装置が活躍し、小型チップ部品から大型コネクタまで幅広い部品が配置・取り付けられる。

この工程は大量生産に非常に適しており、同じ基板に繰り返し正確な実装が可能である。なお、表面実装技術や従来の挿入実装技術が用途や目的に応じて併用されるケースも多い。堅牢なものづくりを支える裏には厳しい品質試験が必ず控えている。絶縁耐圧、はんだ耐性、曲げ試験、加速劣化などの信頼性評価を実施し、多様な分野の要求に応えることが求められる。使用現場では高度な耐久性や温度特性、電磁ノイズ対策なども重要視され、過酷な環境下で確実に動作することが要求されるためだ。

薄型化・小型化への対応や、動作速度・高周波伝送特性、さらには環境調和材料の採用といった新たな要請にも迅速に対応するため、設計や製造の現場は進化を続けている。電子部品の高密度配置などから生じる熱の問題や、回路同士のクロストーク、高速信号処理で要求されるインピーダンス制御など、多方面での技術革新が同時並行で求められている。こうして進化し続けている回路基板の姿勢を支えているのが、設計や製造技術を磨き続けるさまざまなメーカーたちである。業界内では製品の高性能化、環境対応、コスト競争などがますます激化しているものの、ものづくりの基盤を支える職人や技術者、そして革新的な技術の融合によって、日本国内外を問わず世界中の現場で品質向上と技術革新が推進されている。結果として、一般消費者向けの小型電子機器から業務用機械、さらには宇宙開発や医療機器といった先端分野にまで応用の幅が広がっていく現在、電子回路の土台である基板の重要性は常に見直され、その技術的深化が今もなお続いている。

この基盤技術が支えている多岐にわたる電子機器や産業分野こそが、現代社会の便利さと発展を確実に主導している。電子回路基板は、多様な電子機器の心臓部として不可欠な存在であり、その製造には高度な設計・製造技術が結集している。設計段階では回路特性や発熱、ノイズ対策を考慮したレイアウトが緻密に検討され、デジタル設計データとして基板パターンが作られる。基板材料の選定からはじまり、多層化や内部配線技術の導入により高密度化や小型化が実現されている。感光性レジストによるパターン形成やエッチング・めっきといった工程では、微細加工技術とリスク管理が求められ、加えて自動穴あけやメタルパターン、絶縁塗装などが高い信頼性につながる。

完成後は外観や電気的検査により品質を維持し、防湿やコーティングといった追加処理も用途に応じて施される。さらに部品実装工程では自動化技術によって高精度かつ量産が可能となり、各試験を経て耐久性や安全性もしっかりと確認される。高機能化や環境対応、小型・薄型化、高速伝送への対応など、基板技術の進化はとどまることがない。基板の発展はものづくりの根幹を支え、一般消費財から宇宙・医療といった先端分野にまで応用が広がっており、社会の進歩を支える基盤技術として今後もその重要性はますます高まるだろう。