電子産業を支える進化と未来多様性を拓くプリント基板技術の最前線

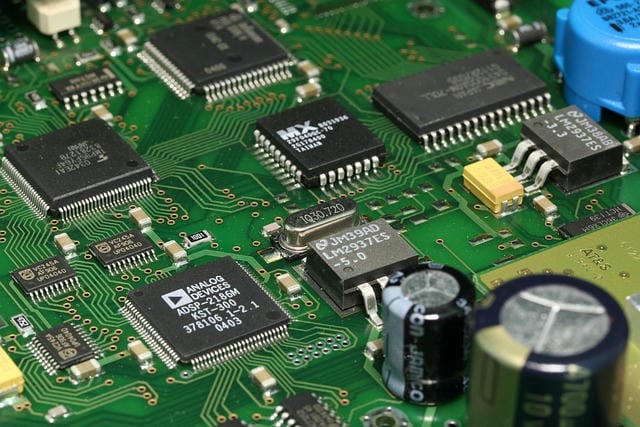

電子機器の性能向上や小型化が進展するうえで、不可欠な要素となっているもののひとつにプリント基板がある。これは電子回路の構築に用いられ、複雑な素子同士の接続を効率的かつ信頼性の高い形で実現するため、さまざまな産業界において利用されている。従来、電子回路は空中配線や穴あき板への手作業による配線が主流だったが、こうした手法では部品点数や回路複雑度が増すにつれ、製作や修理が非常に困難となる課題があった。これに代わる合理的な手段としてプリント基板の技術が開発されたことで、電子機器の生産性や品質が飛躍的に向上した。プリント基板の主な構造は絶縁性の基材と、導電性のパターンから成る。

その多くはガラス繊維を主材としたエポキシ樹脂系の基材が用いられており、これに銅箔を接着したものが使われる。設計段階では電子回路図をもとに回路パターンを配置し、動作や信号の伝播、電源や接地の取り回しなど多数の検討要素を反映させる。完成したデータに基づき、製造メーカーは化学的または機械的工程を経て銅パターンを基板上に再現する。こうした工程により、最小限の空間に大量の電子部品を信頼性高く配置でき、しかも量産や自動実装が合理的に行えるようになる。多層プリント基板は高機能電子機器において重要な役割を占めている。

表裏二層のみならず、数層から十層を超える積層基板を用いることで、より多くの接続経路やデータ伝送ラインの実装が可能となり、配線長や回路面積を極力削減できる。この方式は信号の干渉対策や高周期クロックに対応した設計に不可欠であり、計算機機器や通信装置などの高性能製品の中枢で広く導入されている。製造工程も細分化と高度化が図られている。設計データの管制や部品の自動配置などを統合した仕組みにより、不良率の低減や小ロット多品種化への対応も進められる。たとえば各種表面処理技術の選択肢が増え、はんだ付け性や耐腐食性、通電信頼性など多角的な品質管理が行われる。

さらに穴あけや打ち込み、外形加工も高精度化し、微細化部品や高密度実装技術といった要求水準にもこたえられている。こうした背景のもと、多様な電子回路設計や用途ごとのメーカー独自の要望に柔軟に対応することが可能となっているのが現状だ。また、片面基板のみならず両面基板、多層基板、フレキシブル基板など各種構造が選択される。部品実装についてはリード付き部品に加えて、チップ型表面実装部品の普及が加速し、自動実装機による高速生産体制へと転換された。こうした進展は、タクトタイム短縮や人手依存の削減、トータルコストの圧縮にも大きな寄与をしている。

結果として、多彩な回路機能をもつ機器でも小型かつ低コストで生産できるようになった。組立体制においては外部委託や一貫生産化の需要も高まり、設計、製造、部品調達、実装が一体で請け負われる場合も増えている。環境に対する配慮も重要視されている。鉛や環境負荷住宅物質の不使用、回路基板やはんだ材料の再利用性向上といった取り組みが標準的となった。特定有害物質の規制や国際認証基準への適合も強く求められ、エコデザインやライフサイクルマネジメントも製品開発に反映されている。

製造工程も環境負荷低減の視点から省資源化や排水処理、リサイクル体制の構築が進められ、社会的責任の側面でも技術革新が続けられている点も見過ごせない。品質や信頼性の確保という観点でも検査や試験が丁寧に行われる。外観や導通、絶縁検査、電気的検証シーケンスが多数組み込まれており、メーカーによる厳格な監督体制のもと、高い合格基準が維持される。技術者による設計レビューや不具合解析、継続的な改善活動も盛んに実施されている。過酷な環境下で用いられる場合には耐候性、耐熱性に優れた素材や加工法を選定するとともに、信頼性実験や耐久試験も併せて行われる。

設計にあたっては基板面積や配線幅、ビア径、部品実装密度、発熱制御、電磁環境適合など多岐にわたるパラメータを最適化しなければならない。メーカーは蓄積された設計ノウハウや最新技術を活用して、用途やコスト、性能バランスに見合った提案をしている。自動車、通信機器、医療機器、民生機器など市場ごとに求められる規格や信頼性要件が異なるため、きめ細かな対応が今や不可欠である。シンプルな回路から高集積高機能回路まで、技術革新と市場多様性の両面で進化が続いている。以上のように、プリント基板は電子回路の効率的構成と量産性に大きく貢献し、メーカー各社の工夫と技術革新に支えられながら、電子産業の礎を築いてきた。

これからも求められる役割や性能は一層多様になり、同時に高品質とコスト効率、環境適合性を融合することが強く求められる。実装技術や基材・構造の開発、製造・検査体制、リサイクル含む循環型ものづくりに至るまで、あらゆる側面でプリント基板の領域は今後も進歩し続けることになるだろう。プリント基板は、電子回路を効率的かつ信頼性高く構築するための重要な部品であり、電子機器の高性能化や小型化、量産化には不可欠な存在となっている。従来の空中配線や手作業による製作の課題を克服し、銅箔と絶縁基材による構造を持つプリント基板の普及によって、電子機器の品質や生産性は大幅に向上した。現在では多層基板やフレキシブル基板など多彩な形式が開発され、通信機器や計算機など高性能機器においては、高密度かつ複雑な回路の実装と信頼性確保が両立されている。

製造工程にも自動化や高精度加工、品質管理の高度化が進み、微細な部品や表面実装技術にも柔軟に対応できる体制が整ってきた。さらに環境への配慮から、鉛や有害物質の排除、リサイクル性の向上、省資源化なども標準となっている。設計や製造では基板面積や発熱、ノイズ対策など様々な条件を最適化する必要があり、メーカーは常に最新技術とノウハウを駆使して顧客の多様なニーズに応えている。検査や信頼性試験も徹底されており、電子産業の基盤を支える重要部品として、今後も高品質・高性能化と環境調和を目指した進化が続くことが期待されている。