プリント基板が変革する現代社会と最先端電子技術の進化

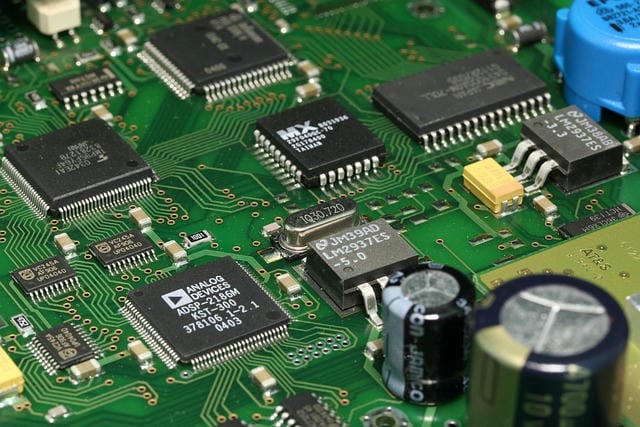

電子機器が社会のあらゆる場面に広がる中で、それらの心臓部ともいえる存在が電子回路である。電子回路を物理的に実装し、動作させるために使われる基盤がプリント基板と呼ばれる。材料としては絶縁性の基材と、回路を形成するための導電性金属が主に用いられる。導電パターンがガラスエポキシや紙フェノール、セラミックスなどの基板材料に形成され、電子部品の配置や配線を効率的に処理できる。この構造により、大規模で複雑な電子回路の組立が、安定した品質や再現性をもって可能となった。

開発や製造の現場におけるプリント基板の価値は、電子回路設計がどうしても多ピン化し小型化・高密度化を求められる現状において非常に大きい。プリント基板なしには、最新の通信端末や家電、自動車分野などの革新的な製品を成立させるのは難しい。プリント基板の主な種類として、シングル、ダブル、そして多層という三つのタイプがある。シングルは一面だけに銅箔が配されたシンプルな構造だが、今日主流となっているのは両面に配線できるダブル、あるいはパソコンやスマートフォンなどのように複雑な電子回路が組み込まれる用途で使われる多層板である。多層板は複数の配線パターンを積層することで信号の干渉を減らしつつ高密度な配線を可能にしている。

プリント基板が提供する恩恵は規格化・標準化による部分も大きい。設計から製造への情報伝達には主に専用のCADソフトウェアが利用され、製造現場ではデータに沿った感光処理やエッチングなどによって銅箔パターンが描かれる。また、自動化された部品実装機によって小型部品であっても高精度に取り付けられるため、大量生産が効率良く行える。また、電子回路のテストや修理、改変も配線が明確に記録・再現される基板であるため進めやすい。これらの点からも、手作業の配線による回路構築と比較し、品質と信頼性、再現性が圧倒的に高いことがわかる。

ここで不可欠なのが、基板を供給するメーカーの存在である。かつては基板製造の敷居が高く、限られた企業が対応していた。しかし今日では汎用化および生産技術の進化で、試作から量産まで幅広いニーズに応える体制を持つ多くのメーカーが存在する。また、新しい技術や電子回路の更なる小型化を実現するために、微細配線技術や新素材の開発は続いている。表面実装技術や高周波対応基板、高熱伝導性素材や曲げられるフレキシブル基板など、技術の進化は製品の多様化と高性能化につながる。

製造工程を見てみると、基板はまず母材となる板状の材料の片面もしくは両面に銅箔がラミネートされる。続いて回路パターンが描かれる部分の保護処理が行われ、その後不要な部分の銅が薬品などでエッチングによって除去される。この工程によって所望の配線パターンが出来上がる。貫通孔を利用して上下層を連結する工程や、スルーホールメッキ加工など、基板の層構成や回路設計に合わせた加工も自動化されている。完成した基板にははんだレジストなどの絶縁保護、シルク印刷による部品位置表示などの最終処理が施される。

電子回路産業におけるプリント基板の進歩は、単に製品内に小型高性能な回路を組み込めるだけでなく、生産プロセス全体の最適化やコスト低減、品質管理にも寄与している。それゆえ、各メーカーはすり合わせや設計段階から深く協力し、用途や電子機器の特性に最適なプリント基板を共同で開発している。現代の社会では、基板や回路の高集積化、大量生産対応、エコ対応やリサイクルといった要求も高まっている。そのため環境負荷低減へ対応可能な無鉛はんだ用やリサイクル可能な素材の採用、さらには化学工程の洗浄レス化など、環境配慮型製造も躍進している。また、プリント基板技術の進展は単なる内部回路だけでなく、例えば無線機器のアンテナ集積、センサの組み込み、大電流・高電圧への対応、高速通信など、あらゆる電子回路をより柔軟かつ仮想的に構築することを可能にしている。

特に産業機器や車載装置、医療機器といった高信頼性が求められる分野では、基板メーカーの厳しい品質保証体制のもとに基板が供給されている。製品の機能向上が直接競争力に結び付くため、設計、製造、評価まで総合力で安全・精度の両輪を実現し続けることが市場での信頼に繋がっている。プリント基板を中心とした電子回路は社会を支える不可欠なインフラとなっており、高度化するニーズに応える基盤技術として進化している。メーカー各社はこうした取り組みにより、多品種少量生産から量産、高機能化、環境対応まであらゆる要求を満たす体制を確立しつつあり、あらゆる産業の最前線での発展を今後も支えていくことになる。電子機器の中核をなす電子回路を物理的に支えるプリント基板は、現代社会のあらゆる場面で不可欠な存在となっている。

絶縁性基材と導電性金属から構成され、多ピン化・小型化・高密度化への要求に応じて、シングル、ダブル、多層といった各種基板が開発されてきた。特に多層基板は高密度配線を実現すると同時に、信号干渉の抑制にも貢献している。設計から製造にはCADなどの専用ソフトが活用され、エッチングや自動実装機による高精度な部品取り付けが効率化と大量生産を可能にしている。加えて、プリント基板は配線が明確に記録されるため、回路の検査・修理・改変の容易さと高い品質管理を両立する。かつて一部の企業に限られていた基板製造も、技術汎用化により多様なメーカーが試作から量産まで幅広いニーズに対応。

微細配線技術や新素材、環境配慮型の製造方法なども進展し、高性能・高信頼性かつエコな基板開発が進められている。今やプリント基板は産業・医療・自動車など高い安全性や性能が要求される分野でも不可欠であり、電子回路産業と社会全体の進化を強力に支える基盤技術となっている。