プリント基板の革新が牽引する現代電子機器の進化と多様化する製造技術

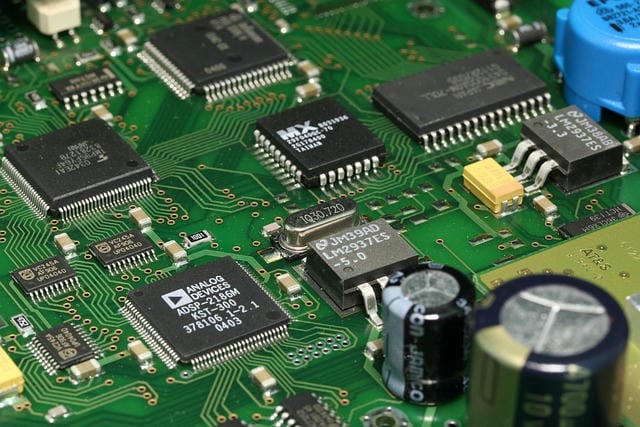

電子機器において不可欠な存在である回路基板は、精密機器だけでなく家電、通信機材、自動車に至るまで多岐にわたる製品の心臓部として機能している。この板状の構造物には配線や電子部品が適切に配置され、電流が設計通りに流れることで、複雑な機能が実現されている。導電性を持つパターンを樹脂などの絶縁体上に形成することで、小型化・軽量化と量産性の両立が可能となり、電子回路の進化を大きく牽引してきたと言える。このような基板が誕生する以前、電子回路の組み立てには手作業で固定された部品とワイヤーを使った配線が主流だった。こうした方法では点数が増加すると工数の増大や信頼性の低下が避けられなかった。

特に回路が複雑化するにつれ、誤配線や結線ミスが故障の温床となっていた。しかし基板化されたことで、設計通りのパターンを印刷し、はんだ付けにより部品を効率的に実装できるようになり、大量生産時に品質保持が容易になった。この基板の製作は、まず回路図の設計から始まる。信号や電源の流れを整理した回路図を元に、配線や部品をどのように配置するかを考慮した設計図面が作成される。設計では動作特性や障害発生のリスク回避、発熱対策なども緻密に検討される。

電子回路の動作信頼性を確保しつつ、基板の面積を極力小さく抑えるための部品配置や配線経路の最適化は高度なノウハウが要求される。実際の製造工程では、絶縁基材となるガラス繊維入り樹脂板などに銅箔を圧着した銅張積層板が使用される。パターン設計後、そのデータに基づき、フォトリソグラフィーなどの方法で樹脂上の銅箔部へ図柄を転写し、不要な部分を薬液で溶解する。こうして配線パターンが形成される。また必要な穴、いわゆるスルーホールは機械加工やレーザーで開けられ、ここに部品のリード線や他層との電気的な接続パスが挿入される。

基板の高密度実装が求められる機器に合わせて、片面、両面、多層と構造も進化してきた。片面基板は主に単純な回路に用いられ、両面基板では表裏両方で配線が利用されるため設計自由度が増す。一方、多層構造は絶縁層を挟んで複数の配線層を持つことで情報機器や高速通信機材など複雑化・高速化要求に対応している。各層間はスルーホールや微細な導電ビアによって相互接続される。近年では高周波信号の伝送損失を抑えたり、多層化に伴う迷走電流を低減したりするため、絶縁素材や微細なパターン加工技術も追及されてきた。

さらに高速通信機器や電源回路向けには、大電流伝送が必要な銅厚基板、曲げて使うフレキシブル基板、さらには金属を基盤に用いた高放熱特性品など、用途や性能に応じた選択肢も豊富である。こうした基板の製造工程には高い精度管理が不可欠で、小さな汚れや微小断線でも全体の不具合につながることから、専門工場では各工程ごとに自動検査装置や光学検査、電気的な通電確認が徹底されている。加えて、鉛フリー半田への対応や有害物質を含まない材料選定といった法規や環境対応も機器メーカー各社の大きなテーマである。近年における小型電子機器の増加は、基板自体の微細化や3次元実装技術の進展をもたらしている。従来は平面構造が主流であったが、立体構造による空間有効活用や、更なる配線密度向上が追及されている。

設計の面でも電子回路シミュレーションによる仮想検証や自動配置配線ツールが標準となり、複雑性の中にも再現性と高信頼性を両立できる体制を支えている。国内外のメーカーでは、独自技術を強みに多様な分野に供給を続けている。大量生産品に加え、医療・航空宇宙や車載など高信頼を求められる分野向けには、更に厳格な品質基準のもと、一枚ごとのトレーサビリティ管理も進められている。一方で、個人や小規模なユーザーによる試作・小ロット向けにも対応力の高さが求められており、多様な需要に柔軟に対応できる体制構築が今後ますます重要になることは明らかだ。電子回路の進化は、こうした基板の向上と切り離せない関係にある。

多彩な技術が集積するこの分野は、日々新たな設計手法や製造技術に支えられ、ものづくりにおける基幹要素として、これからも不可欠な役割を担い続けていくことになるだろう。回路基板は電子機器全般の中核として不可欠な存在であり、従来の手作業による配線から大きく技術発展してきた。基板を用いることで、設計通りの配線パターンが精密かつ高速に量産可能となり、信頼性や生産性が大幅に向上した。製造工程は回路図設計から始まり、パターン形成やスルーホール加工、部品実装など高精度な管理の下で行われる。片面、両面、多層基板と製品用途に応じて進化を遂げ、さらに高周波対応や高放熱性、フレキシブル基板など多様な要求にも応じている。

最近では小型化・高密度化が進み、三次元実装や自動設計ツールの普及によりさらに高機能化が図られている。製造現場では極めて厳密な検査や環境負荷低減への対応が求められ、医療や車載分野などでは一層の品質保証とトレーサビリティも強化されている。今後も電子回路基板はますます高度化し、その進化が電子機器全体の発展を支えていく重要な技術基盤であり続けることは間違いない。