進化する電子回路とプリント基板が切り拓く小型高性能機器の最前線

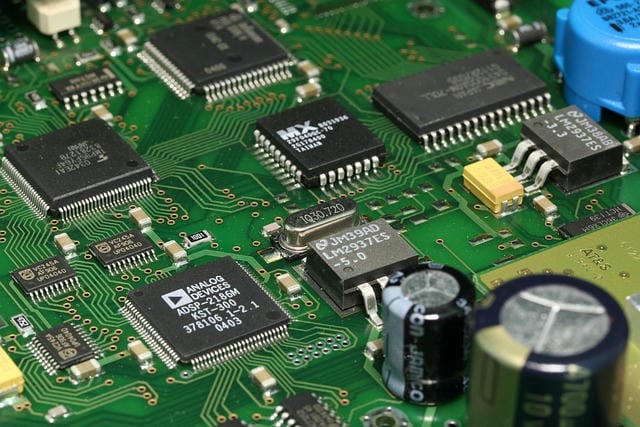

電子機器を構成する多くの要素の中で、電子回路を安定して実装するために欠かせない部材の一つが、回路パターンを持つ絶縁基板である。これには工業的目的で大量に生産されるものから、設計を柔軟に変更できる試作向けのもの、さらには高密度実装と信号高周波特性が求められる特殊仕様のものまで多様な種類と用途が存在する。電子回路を構成する素子同士を効率良く接続し、組み立て作業や保守性を大きく向上させる部品が発展してきた背景には、電子機器全般の高性能化と小型化が求められる時代的要請がある。これまでの電子機器においては、電線で個別に部品を配線する手法が主流であったが、この方法は生産効率や品質に課題を残していた。そこで導入されたのが基板加工技術であり、絶縁基材上に導電パターンを形成し、それを土台として半導体素子や抵抗器、コンデンサなどの各種部品を配置・はんだ付けし完成させる方式である。

この基板自体は多層構造にしたり、ガラス布入りの難燃樹脂や高周波特性に優れた特殊材料を用いたりと、用途や目的に応じて多様化している。製造工程においては、まず基材としてガラス樹脂と銅箔を組み合わせた積層板が使用される。これに感光性樹脂やマスキング材料を施し、設計した回路パターンに沿ってエッチング処理を行うことで不用な銅が除去され、配線パターンが浮かび上がる。こうして得られた導体パターンの上に、電子回路の各部品が実装されていく。さらに基板の表裏を活用し、多層基板とすることで回路密度向上と配線短縮が図られている。

制御機器や情報端末、検出装置など幅広い分野に応用されるこれらの回路基盤は、いまやあらゆる電子製品の核となっている。それだけに設計段階から信頼性や量産性、安全性への配慮が必要で、専業の設計技術者と加工技術者が連携を取りつつ製品品質を確保している。またメーカーによっては、試作検証や少量生産の対応に特化し、高い柔軟性を備えた製造ラインを持つところもある。完成度の高い電子回路実現と、製品開発の期間短縮につなげている状況も見受けられる。近年では電子回路そのものの集積度上昇に伴い、部品実装密度が飛躍的に増している。

従来はリード付きの挿入部品が多く用いられていたが、いまではリード無しの表面実装部品が主流であり、基板にも高精度なランドパターンや微細なビア加工が要求されている。設計支援用の自動化ツールの進化と相まって、より複雑な電子回路を短期で設計・製造できる体制が整えられているのが現状である。電子回路に対するノイズ対策や放熱、熱膨張など信頼性上の課題も軽視できない。例えば、静電気の影響や外部からの電磁波干渉を防ぐためのシールド設計や、基板自体を金属製ケースやベタアース構造で保護することが一般的である。また、急激な温度上昇時も部品や配線が損傷しない素材とレイアウトの工夫が求められる。

実際の生産では、メーカーが独自の材料評価ノウハウや検査方法、安全基準を投入し、不良発生率低減と部品寿命延長を図っている。またコストの面でも、設計工程の最適化や発注数量とのバランスが重視されている。大量生産時は発注単位を大きくする一方、試作または少量生産では最小限の加工コストと短納期を追求することで、開発リスクの低減を目指す事例も多い。特に電子回路の分野では、設計試作と量産試作の間で使い分けを行ったり、部品実装まで一括で請け負う一元管理体制の導入も増加傾向にある。顧客ニーズに応じて多様な供給形式が取られているのも特徴といえる。

環境配慮の観点からも無視できないポイントがある。鉛フリーはんだやハロゲンフリー材料の活用、廃棄物削減のための材料回収システム導入など、電子回路を通じた社会的責任も意識する必要がある。 規制強化も影響し、各メーカーでは安全認証取得や定期的な材料見直しといった取り組みが進められている。まとめると、絶縁基板上に回路パターンを形成し部品を実装して完成させる方式は、電子回路を安定して動作させるために欠かせないインフラとなっている。工程ごとの設計や材料選定、信頼性試験など、多岐にわたる技術と工夫が投入されている。

その結果、最終的に電子機器の高性能化、小型化、コスト削減、環境対応など多面的なメリットにつながっている。各現場での技術進化が続き、次世代の電子回路を支える屋台骨として不可欠な要素となった。電子機器の発展には、絶縁基板上に回路パターンを形成し各種部品を実装する技術が不可欠となっている。従来は個別に電線で配線する手法が主流だったが、生産効率や品質向上の観点から基板加工技術が導入され、回路基板の多層構造化や特殊素材の活用など用途ごとに多様化が進んでいる。製造工程では銅箔をエッチング加工し導体パターンを形成、表面実装部品や高密度配線に対応した設計が求められている。

近年は回路の集積度向上により、ランドパターンやビアの微細化が進み、CAD等の自動化設計ツールと連動することで、複雑な回路も短期間で量産体制に移せるようになった。さらにノイズ対策や放熱性、環境対応といった信頼性・社会的責任も重視され、鉛フリーはんだや材料管理、認証取得などが求められている。設計から製造、検査、量産に至るまで、専業技術者による高い専門性と部品一括管理、試作から少量生産まで柔軟に対応する体制が整備され、電子機器の高性能化や小型化、コスト低減を支えている。今後も進化が続く電子回路の基盤として、なくてはならない存在となっている。