電子機器の進化と信頼性を支えるプリント基板技術とその多様な未来

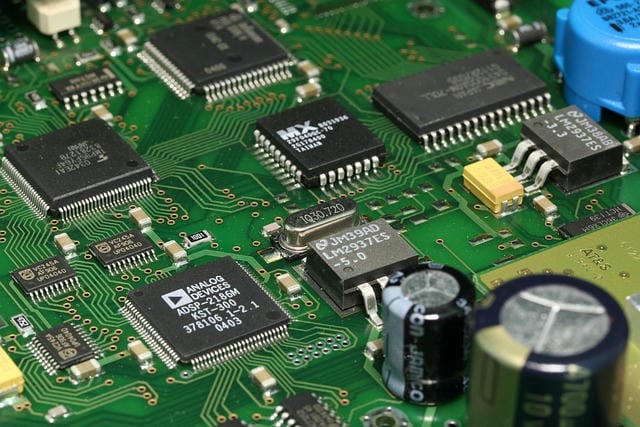

電子機器の発展において、微細な部品を効率よく組み込むために採用されている中心的な技術として、プリント基板が果たしている役割は極めて重要である。静電気や外部ノイズに影響されやすい電子部品を確実に配線し、安定した信号伝送を実現する媒体として、プリント基板は電子機器の基本構造であり、電気的な回路の動作を保証するための土台にもなっている。電子回路を構成するためには、各電子部品が正確に接続されて伝導することが不可欠であるが、その導電路を効率よく設計・形成できるプリント基板の役割は他に代えがたい。素材にはガラス繊維を樹脂で固めたものや、紙ベースの樹脂基材などが使われ、それに銅箔を積層し回路パターンを形成することで、電気信号が狙い通りの経路を進むよう基板全体で設計する特徴がある。配線密度の高い精密機器から、やや単純な回路まで用途は幅広く、微細化や高集積化に対応した多層構造や、表面実装に適した設計など、非常に多様なバリエーションが存在する。

プリント基板の実用化以前は、手作業でワイヤーを配線するラグ板や端子間半田付けの手法が利用されていた。しかし規模が大きくなるにつれて配線ミスや結線の信頼性、作業効率に限界が生じ、初歩的な電子回路ですら故障や性能不良の原因となるケースが多発した。そこで導電パターンが設計段階から自動的に形成されるプリント基板が一般化し、それにより品質の安定化・大量生産への対応・ケーシング設計の合理化など、多方面での発展が促された。多くのプリント基板は複数層構造で設計される。一般的な片面基板や両面基板の場合は、1~2層分の配線しか持たないが、ハイエンドな電子回路ではさらに内層にも導電層が埋め込まれた多層基板が利用される。

これにより、非常に複雑な信号や電源の経路をコンパクトにまとめられ、電子回路全体の性能向上と小型化が並行して実現できる。また、多層基板の工程には高度な絶縁処理や内部ビア(二つの層を接続する導通穴)の形成など高度化した技術が使われ、製造には専用の設備や検査工程が求められる。設計段階では、電子回路の論理設計をもとに、どのような部品をどこに配置するか、導電パターンをどのように引くかが専用の設計ツールによって策定される。その際、伝送線路やグラウンド、動作速度や信号品質、耐熱性、寸法精度など多方面からの配慮が重要となる。設計図面から量産工程に進むと、素材の削り出しや銅箔形成、不要な部分のエッチング、導通構造形成、部品の実装と順次進み、最終的には必要な検査が実施される。

製造工程は複雑化が進み、電子機器の高機能化にともなって新たな技術や材料の投入、工程管理レベルの向上などが追求されている。プリント基板の主要なユーザーは、各種電気・電子機器を開発・製造する多様なメーカーである。これらのメーカーは設計仕様に厳密な条件を盛り込むことが多く、信号劣化の抑制、放熱性、絶縁耐力、環境耐性(高温・高湿・振動など)など細やかな対応が要求される。そこでプリント基板の供給側では、顧客仕様ごとに専用の工程や検査体制を整え、国際規格への適合や最終製品の品質保証を支える責務を負う。使用用途ごとには、高周波回路用、パワー回路用、医療機器用、自動車用など独自性の高い設計がもちいられており、産業界ごとに最適化されたプリント基板が提供されている。

一方、設計ミスや製造不良による誤動作や絶縁破壊は、電子回路全体に大きな障害をもたらすため、検査技術や試験手法の強化が不可欠である。特に高密度実装や多層基板では、外観からの目視検査だけでは不足し、回路テスタやX線検査装置等の高度な検査が一般化している。また、電子回路の誤作動や極端な発熱、耐久性へのリスク回避も、設計・製造・検査・実装の各工程でトータルに取り組まれている。環境対応の観点からは、鉛フリー実装やリサイクル対応、分解・リユースのしやすい素材の開発、工程内の廃液処理なども課題となり、安全性や地球環境への配慮が重視されている。これまで培われた基板開発技術は、半導体基板や高周波通信基板、ウェアラブル機器用超薄型基板などへも展開されており、今後も素材開発や加工手法の進歩、コストと性能の最適化の競争が進むと考えられる。

電子回路を構成し、各種電子機器の信頼性や性能を左右する要素として、プリント基板は今後も発展し続けることが期待される。安全性や品質確保、量産時のコストマネジメント、環境配慮など、多くの側面から技術の向上と品質維持が求められている領域である。多様化の進む産業用途に応じた柔軟な対応と技術の蓄積が、今後電子回路関連分野で一層重要性を増していくだろう。プリント基板は、電子機器の発展と高機能化を支える基盤技術であり、電子部品同士を正確かつ効率的に接続し、安定した信号伝送を実現する役割を担っている。その素材や構造は多様化しており、ガラス繊維や樹脂などを基材に銅箔を積層し、回路パターンを設計通りに形成することで、複雑な電子回路の小型化や高集積化を可能にしている。

従来の手作業配線から、現在の自動化・大規模生産へと進化したことで、品質や信頼性が大幅に向上し、特に多層基板や表面実装技術の発展によって、より高度な回路設計が実現されている。プリント基板の設計・製造過程では、材料選定、配線設計、信号品質や耐熱性への配慮が不可欠であり、試作から量産に至るまで専用設備や高度な検査体制が求められる。電子機器メーカーは用途ごとに厳しい要求を課し、そのニーズに応える形でカスタマイズされた基板が多様に提供されている一方、設計や製造のミスによる誤動作の防止、高密度実装への対応として、X線検査等の精密な検査技術も不可欠である。また、環境負荷低減のための鉛フリー化やリサイクル対応も重視されている。今後もプリント基板は、技術革新とともにその重要性を増し、電子機器の発展を支えていくことが期待されている。