進化し続ける電子社会の基盤プリント基板が切り拓く未来のものづくり革新

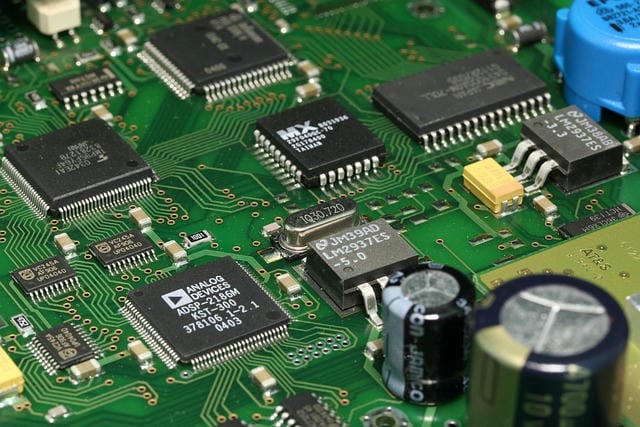

電子機器が普及した現代社会において、動作に欠かせない基盤となっているのが配線パターンを形成した平板部材である。これには導体層や絶縁体層などが巧みに積層されており、様々な電子部品を安定して装着、接続する役割が求められる。このような部品を用いることで、省スペース化や機器の高性能化、そして製造の自動化が可能となった。もともとは紙フェノール積層板などの単純な構造から発展してきたが、今では多層構造やフレキシビリティを持つ特殊タイプも登場し、多岐にわたる応用を可能にしている。一点物の試作から大量生産まで幅広く製造工程が存在しており、その品質や精度は最終的な製品の安全性や信頼性に直結している。

製造の現場では、設計データを基に基板形状を成形し、精密なパターンを描画していく。導体配線となる銅箔は化学的な処理方法や機械的な打ち抜き技術で形成され、絶縁材料である樹脂やガラス繊維が機械的強度や耐電圧性能を担保する役割を持っている。このような複合技術の結集によって製品が完成するため、製造設備や作業手順の最適化は各メーカーにとって極めて重要な課題である。特に、多層タイプでは複数の回路層を絶縁積層し、微細な信号配線を実現することができる。他にも、屈曲が求められる用途に合わせて柔軟性を持たせたフレキシブルなタイプや、アルミニウムベースなどを活用し放熱性能を高めたパワーユニット向けの特殊タイプも存在している。

無線通信端末や産業用制御装置、医療機器といった分野ごとに異なる特性や安全基準が求められるため、その設計思想や加工ノウハウには大きな多様性が見られる。こうした構成部材の信頼性向上はメーカー各社の技術材料開発や工程管理体制強化によっても担保されている。厳しい環境試験や絶縁耐力測定といった工程管理も標準化されてきた。誤接続や短絡、信号減衰、さらに環境ストレスによる絶縁破壊などのリスクを最小限に抑えるため、徹底した品質検査が求められる。加えて、鉛を用いない半田など環境負荷への配慮も進み、リサイクル性の高い材料や省資源化技術の導入も模索されてきた。

ものづくり現場での技術的進歩とともに、かつては手作業中心だった配線作業が大規模な自動化・省力化工程へと変化してきた。コンピュータ支援設計ツールを活用した多層回路設計により高周波伝送や信号忠実性が最適化され、製造現場では画像認識装置や高精度露光装置により人的誤差が極小化されている。量産現場では高度な自動検査機器による導通・絶縁テストや外観異常のスクリーニングが行われるため、出荷された製品が安定して機能する信頼性が保証されている。さらに、世界規模での社会的課題に対応するため各メーカーでは環境に配慮した製品設計や、再利用を意識した材料選定への取り組みが重視されている。省エネルギー化が模索される中で、基板自体の軽量化や設計・製造工程で発生する廃棄物を低減する技術が進歩してきた。

適切な処理フローや規格遵守によって、産業全体への適切なリサイクル環境作りも拡大している。製品に搭載される基板が複雑化し高密度化する一方で、基板の信号配線長を最適化したり、外部ノイズへの耐性を高めたりする設計技術も重要性を増している。エラーを検出・修復する方法や多様な制御技術の進化を背景に、回路上の部品配置、電源や信号ラインの配置設計などに関わる各種規則を確実に遵守しなければならない。これらの設計技術の良し悪しは性能のみならず製品の量産性、品質安定性にも多大な影響を及ぼす。こうした背景から、専門知識や先端技術力が求められ、それぞれのメーカーは独自の低コスト化・高品質化・短納期化ノウハウを育んできた。

生産拠点の最適配置やネットワーク網の整備といった国際的な対応力も強化されている。それぞれの材料選定や加工プロセスの技術進化と「見える化」により、国際競争力を持つ高要求製品への迅速な供給が可能となっている。電子回路を支えるこの重要部材は、あらゆる情報通信機器や制御ユニット、センシング機器の基礎を形成している。デジタル社会や先端技術の発展においても、生産効率や環境対応、さらに高信頼性要求といった複合的テーマを内包しており、メーカーが持つ独自技術や最適化思想が製品開発における鍵となっている。本部材が精度高く安定して供給されることが、エンドユーザーへの信頼感や新たな価値創出へ直結することは疑いない。

今後もますます高機能、小型化、省エネ対応などが進み、配線部材としての進化は続く見通しである。電子機器の発展を支える基盤部材は、導体層と絶縁層を巧みに組み合わせることで高密度な配線を実現し、多様な電子部品の安定的な装着・接続を可能にしている。当初は単純な紙フェノール積層板から始まったが、現在では多層構造やフレキシブル型、放熱性に優れたタイプなど、多様な応用が進んでいる。製造現場では設計データに基づき、化学処理や高精度な機械加工によって基板が形成される。こうした工程の最適化や品質管理は、製品の安全性・信頼性に直結しており、徹底した検査や厳格な規格遵守が求められている。

また、環境負荷低減の観点から鉛フリー半田やリサイクル可能な材料の導入、省資源化などの技術開発も進展している。設計面では、信号配線の最適化やノイズ耐性向上、エラー検出・補正などの高度な制御技術が重要性を増しており、製品の高性能化や量産性の確保にも大きく関わっている。生産拠点のグローバルな最適配置や材料選定、工程の「見える化」が国際競争力強化につながっている。今後もさらなる小型化・高機能化・省エネ化に向けて、基盤部材は複合的な技術進化を続け、電子回路や情報通信社会の発展を支え続けていく。