進化するものづくりを支えるプリント基板と電子回路産業の革新技術

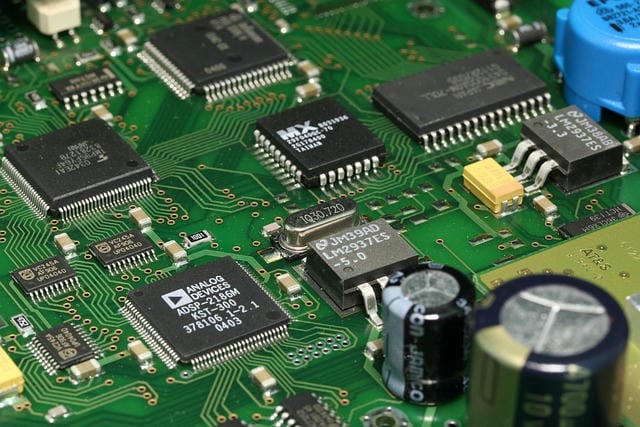

電子機器の内部構造には、緻密な回路網が広がっている。その担い手となるのが、樹脂などの絶縁基材上に金属箔で導体パターンを形成するプリント基板である。かつて電子回路は、リード線や端子を使い空中配線で組み立てるのが主流であった。しかし複雑な構成や高密度実装の要求が高まるにつれ、精度が保証できない点や作業の非効率などが問題視され、やがてプリント基板による実装方式が生まれたのである。今日では、小型携帯機器から産業機器に至るまで、その内部の電子回路を支える中核的存在となっている。

製造工程は多岐にわたるが、まずガラス繊維や紙などを主材とする絶縁板に、薄い銅箔を全体に貼り付けた素材が用意される。この銅箔に、フォトレジストなどの方法で必要な回路パターンを転写し、不要部をエッチングで除去していく。こうして射出形成や打ち抜き、穴あけやめっきなど諸工程を経て初めて、部品配置や電気的接続の設計意図どおりの基板が完成する。その後部品が自動装着やはんだ付けにより取り付けられることで、初めて一台の電子機器の心臓部となる。プリント基板の最大の利点は、何よりもその高精度な回路再現性にある。

同じ設計データを使い大量生産が容易なうえ、配線ミスの可能性も格段に低減される。また小型化や多機能化が要求される分野においては、多層基板や特殊剛性基板などさまざまな派生形態によって、複雑な回路構成を空間的にも効率よくまとめあげることができる。表面実装部品や超小型素子にも柔軟に対応できる点が、電子回路設計者にとっては不可欠な選択肢となっている。環境面や耐久性、低コスト化への要求も年々高まっている。使用される絶縁材料は低ハロゲン化や難燃性など規格に即した選択が求められるほか、鉛フリー対応や高耐熱・高密度実装にも耐える基材開発が進んでいる。

たとえば車載用途や産業機械、通信機器では、基板材料そのものの高信頼性が製品全体の寿命に直結するため、基板メーカーでは厳格な品質管理体制を敷いている。加えて使用後のリサイクルや環境保護にも配慮した素材選定や製造工程の最適化が進められている。設計側の課題としては、実装部品の種類やサイズが絶えず変化していることから、高度な設計技能とともに回路シミュレーションや熱解析など多角的な技術との連携が不可欠となっている。放熱性の向上やノイズ対策、信号遅延を抑制する高速伝送仕様といった条件は、設計段階からの取り組みが重要である。特に短納期や多品種少量への柔軟な対応力が、市場競争力確保のカギとなっているため、設計支援ソフトの充実、部品ライブラリの拡充などが業界内で進められつつある。

電子回路業界を牽引するメーカー各社では、用途ごとに求められる多様なニーズへの対応能力が生命線といっても過言ではない。例えば信号速度や電源ノイズ耐性が問われる通信機器、狭小スペースへの高度実装が要求される医療機器、小型軽量化かつ安定性の高い基板が望まれる自動車部品、さらには極めて精密な制御要素が欠かせない工業機械分野など、それぞれ異なる設計・生産の工夫がなされている。この領域では、迅速な試作と量産を両立する工程管理、国内外の市場動向を反映した提案型のカスタム対応能力も重要となっている。柔軟回路基板やビルドアップ多層基板といった高付加価値製品も存在しており、これらは高い設計自由度を確保しながら、製品本体の性能や省スペース化を強力に支援している。また部品内蔵型や三次元実装なども現実のものとなってきており、それぞれが新しい電子回路設計の潮流を形作っている。

今や基板という一見地味な存在こそが、発展を続ける電子技術の基盤であり、ものづくり産業全体の品質を左右する最重要パーツとして、その位置づけはいっそう高まっている。電子部品の小型化、高機能化、低消費電力化などに応えるべく、今後も基板製造の現場では新たな素材開発や工程革新が絶え間なく続くことだろう。省資源・省エネルギー、リサイクルなどへの取り組みも必須であるため、基板業界に携わる全体での意識変革が期待されている。電子回路においてその性能をいかんなく発揮するためには、設計・製造・品質保証まで一貫して高度化が求められている現状と向き合い続けることが不可欠である。こうした動向からもわかるとおり、プリント基板は単なる電子部品実装の場にとどまらず、複雑多機能な電子機器の性能や信頼性に直結する、重要な役割を果たしている。

メーカーの飽くなき技術革新と、高精度かつ環境対応のものづくりが、今もなお電子産業の根幹を支え続けていることは、今後ますます重要性が増すと予想される分野である。プリント基板は、電子機器内部の緻密な回路網を実現する中心的役割を担っている。かつて主流だった空中配線に代わり、高密度で高精度な回路再現性を持ち、量産性や小型化、多機能化への対応力を備えている点が最大の特長である。製造はガラス繊維や紙などの絶縁基材に銅箔を貼り、パターン転写やエッチングなどを経て仕上げられ、さらに多層基板やフレキシブル基板といった多様な派生形態が登場している。産業機器や車載、通信機器、医療機器など用途ごとに異なるニーズに応じて、耐久・高信頼性材の採用、鉛フリーや難燃性、リサイクル対応など環境面への配慮も不可欠だ。

加えて、電子部品や実装方法の多様化、高速伝送や放熱対策といった技術への対応力も求められ、回路設計や熱解析、品質保証体制の高度化が進む。短納期・多品種少量生産への工程管理やカスタム対応力も市場で重視される要素だ。近年では、小型化・高機能化への要求に応え、部品内蔵型や三次元実装などの新技術も実用化が進み、業界全体で省エネルギーやリサイクルといった意識改革も問われている。プリント基板は今や単なる実装基盤にとどまらず、電子機器の性能や信頼性を左右する最重要パーツとして、その役割と重要性が一層高まっている。