進化し続けるプリント基板が支える未来の電子機器と産業の最前線

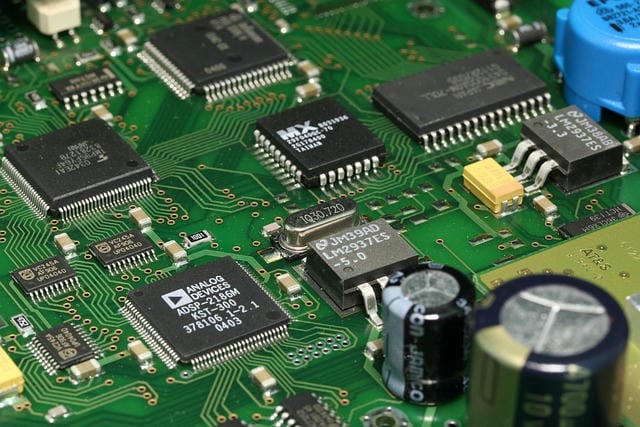

電子機器の根幹を支える技術として挙げられるものの一つに、電子回路を実装するための基板がある。様々な部品が所定のレイアウトで配置され、規則正しくはんだ付けされた回路配線が基板表面や内部を縦横に走る様子は、まさに精密工学の結晶と呼べるだろう。この基板は単なる機械的な台座を超え、複数の電子部品を機能的に結びつけ、必要な信号や電力のやり取りを可能にする中核である。国内外の多くのメーカーが電子回路設計の高度化と多機能化を背景に、この基板の構造や製造方法のイノベーションに挑み続けてきた。その歴史に目を向けると、主な材質と工法の進化、市場ニーズに応じた大量生産技術の発展、小型・高密度設計へのシフトなど、多岐にわたる変遷があった。

基板の主な材料は、絶縁体であるガラスエポキシ樹脂板や、紙質系積層材と銅箔の複合素材がよく利用されている。これらの上にフォトリソグラフィーやエッチング技法で微細な電子回路が加工される。単層構造の製品であれば比較的安価かつ大量生産に向くが、高度な電子機器へ対応する際は、複数層の内層回路と微細ビア(貫通孔または非貫通孔)などの複雑な工法、表面実装技術の導入が不可欠となる。一方で、基板設計の合理化や正確性向上のため、専用のコンピュータによる設計支援システムが広く利用されている。設計段階では、回路図作成と並行して、必要な配線幅・間隔、電気特性、基板外形や部品配置の最適化、熱管理や不要なノイズ防止策も検討されるのが常である。

その過程の積み重ねが、多機能化、小型化、民生から産業・医療・航空宇宙など多様化する用途に応じた基板の発展につながった。メーカーにとっては、電子回路を安定的かつコスト効果良く実装するため、機械的な耐久性、はんだ付け強度、耐熱性、長期信頼性といった品質要求に応える必要がある。そのために自動化された生産設備と厳格な品質管理が欠かせない。さらに、近年では鉛フリー化やリサイクル対応などの環境規制も厳しくなる中、これらに適合した材料や工法、廃棄物対策も多数考案されている。個々の製品で要求される基板は、その目的によって大きく異なる。

例えば日常利用される家電製品用ではコストパフォーマンスが重視されるため、単層や二層で加工が容易で安価な基板が多く選ばれる。一方、最先端の通信機器、高速コンピュータ機器、研究・開発用途、さらには先進的な自動車電子制御ユニットなどに使われるものでは、多層化・高密度実装といった付加価値要素が競い合われている。中には十層以上にもわたる積層構造と微細配線技術が求められ、高度な検査・評価も欠かせない。また、これらの製品開発を担うメーカーごとに、それぞれ独自の技術・工程ノウハウが蓄積されている。一例として、特殊形状の外形加工や、部品実装工程の省力化を目的とした自動マウントラインの導入も、著しい効率化を生み出した。

加えて、回路基板の故障診断やリワーク(修理再生)技法の進歩により、製品の信頼性と生産性の両立が図られるのも最近の潮流だ。供給チェーン全体としても、設計・調達から生産、検品、出荷に至るまでの総合的な工程管理技術が、品質・納期競争を勝ち抜く鍵となる。電子回路の仕様が複雑化し、高速信号伝送や電磁障害抑制への対策需要が高まったことも、基板設計者の工夫を誘発している。グラウンドパターンや電源層、インピーダンス制御、基板内シールド層、ノイズフィルター機能を組み込んだ構造設計など、多くの技術が洗練され続けている。こうした細部まで調整された基板が、携帯端末や自動車関連、さらには大型コンピュータや人工衛星といった多様な分野で活躍している。

製造現場へのデジタル技術適用も需要に拍車をかけている。自動化や検査工程の画像処理化、生産トレーサビリティシステムの導入は、不良率低減と歩留まり向上に寄与する上、蓄積されたビッグデータの活用による工程改善へとつながっている。環境への配慮、標準化推進によるグローバル展開対応、新素材や新工程の開発競争など、関連する取り組みは多様で果てしない。このように、電子回路の中枢基盤として進化してきた印刷配線基板は、材料科学・加工技術・生産管理・環境対策・設計支援といった複数分野の総合力によって今日も発展を続けている。あらゆる電子機器の性能と信頼性・量産性を支える縁の下の力持ちとして、人々の暮らしや産業・科学技術発展の根底を支える不可欠な存在となった。

今後もメーカ ーをはじめ、多くの開発者が創意工夫を重ねながら、電子回路の進化に対応した新たな基板技術を切り拓いていくことは間違いない。電子機器の心臓部ともいえる基板は、単なる部品の台座ではなく、複数の電子部品間で信号や電力をやり取りし、機器全体の機能を支える重要な存在である。その材質や構造は時代や用途とともに進化してきた。安価かつ量産に適した単層や二層構造から、高度な電子機器向けの多層・高密度基板まで幅広く、材料もガラスエポキシ樹脂や紙質積層材などが使われている。製造現場では、フォトリソグラフィーやエッチングなどの技術により、精密な回路が形作られるとともに、自動化や品質管理、環境配慮への取り組みも強化されている。

設計プロセスでは、コンピュータ支援システムを用いて配線や部品配置、熱管理、ノイズ防止などが最適化され、信頼性や生産性の向上が図られている。用途によって求められる基板は異なり、家電などの量産品にはコストパフォーマンスが重視される一方、通信・自動車・航空宇宙など高度な分野では多層化・微細化が進展している。さらに、メーカーごとに独自技術や生産ノウハウが蓄積され、効率的な工程管理やリワーク技術の発展もみられる。高速信号伝送や電磁障害対策の必要性から、グラウンドパターンやシールド、インピーダンス制御などの設計技術も進んでいる。製造工程にはデジタル技術やビッグデータ活用も取り入れられ、品質と効率の両立を実現。

こうした幅広い技術の結集が、基板を電子機器の進化と信頼性を支える不可欠な存在に押し上げている。