プリント基板が切り拓く電子機器進化と産業支える次世代基盤技術

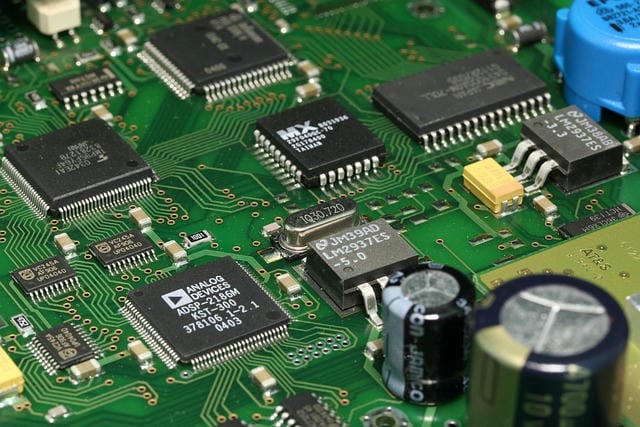

エレクトロニクスの発展において重要な役割を担ってきた要素の一つが、プリント基板である。これは、電子回路を効率よくまとめ、配線を省略化・標準化するための基盤であり、さまざまな電子機器の心臓部となっている。かつて電子回路は配線材を使って一つ一つ手作業で組み上げられることが一般的であったが、規模の拡大や組み立て作業の煩雑化により、手作りの限界が見え始めた。それを大きく変革したのが、絶縁性の基板上に銅箔で形成される回路パターンによる配線技術である。これにより、部品取り付けの効率が飛躍的に向上し、生産の自動化や品質安定化が進められるようになった。

プリント基板の材料には絶縁性と機械的強度を兼ね備えたものが求められ、ガラスエポキシ、紙フェノール、ポリイミドといった材料がよく用いられる。こうした素材の選択は、最終的に組み込まれる電子機器の性能や耐久性を左右するため、技術者による厳密な検討が必要となる。また、回路パターンをどのように配線するかは、電子回路全体の動作やノイズ耐性、放熱性にも大きく関係する。そのため、電子機器設計者は、信号の伝搬速度や電源ラインの安定性、グランド設計などさまざまな電気的事項を基板設計時に考慮しなければならない。プリント基板は大きく分けて、片面基板、両面基板、多層基板に分類される。

片面基板は、基板の片側だけに回路パターンが形成され、単純な機器やコスト重視の機器で使われることが多い。一方、多層基板になると、内部にいくつもの配線層が重なり合い、複雑な電子回路であっても十分な配線スペースが確保できる。そのため、制御機能が高度化した機器や通信機器・高速計算機など、小型化と高密度化が両立された製品には欠かせない構造となっている。製造工程においては、まず基板となる材料に銅箔を張り、必要な回路パターンを焼き付ける農薬品工程が行われる。設計図通りに不要な銅箔部分を薬品で除去し、必要最小限の配線だけを残す。

さらに、穴あけによる部品挿入や、導通を確保するためのはんだ付け、表面処理工程も加わる。こうした一連の手順は多段階にわたり、専門的な設備と高度な管理体制が要求される。最近では環境配慮のため、鉛レスはんだや特殊な表面処理を施す事例も増えている。設計から製造までの一括した体制を有するメーカーが増加したことで、プリント基板は柔軟性の高いカスタム対応が得られるようになった。応用分野ごとに電気的性能や耐久性を調整できるため、小規模な試作品開発から大量生産に至るまで幅広い需要に対応できる。

また、高周波対応や電源回路に求められる低インピーダンス設計、微細化技術によるパターン密度の向上、放熱設計などの細かな要求も受け入れられる。と同時に、誤配線や断線といった不具合も事前に多角的シミュレーションや検証が可能となり、不良の発生を著しく低減する現在のシステムが実現している。一方で、製造拠点の分散や海外生産の増加により、納期やコスト競争力も重視されている。そのため、設計データの迅速な共有や生産工程の自動化、省人化も進む。インターネットを活用した見積もりや発注、設計データの入稿も一般化し、小型ロットの多品種生産にも柔軟に応じることができる仕組みが整備されてきた。

ディスクリート部品の搭載から高集積小型部品の実装、さらには表面実装や組立までを一貫して請け負える体制が広がり、電子回路を扱うあらゆる産業にとって欠くことのできない基盤技術となった。将来的には、環境負荷低減のための新素材や、柔軟な曲げやすさを備えた基板の研究開発も活発である。例えば、薄くて高弾性を備えた材料、柔軟性をもった可撓性基板が医療やウェアラブル分野で採用されてきた。さらに基板そのものにセンサーやアクチュエータ機能を持たせることによる高機能複合化も注目を集めている。こうした技術革新は、電子回路設計の自由度と応用範囲を大きく拡張し、メーカーの創造的開発活動を支えている重要な推進力と言える。

このように電子機器を支える根幹として不可欠な存在となったプリント基板は、不断の技術改善と製造体制の進化を重ねながら、産業社会の発展を陰で力強く支えている。これからも多様な分野における新たな要求や課題に応えるべく、さらなる高密度化、機能化、省エネルギー化が進展していくことは想像に難くない。プリント基板は現代エレクトロニクス発展の中核をなす技術であり、電子回路の配線を効率化・標準化することで電子機器の小型化・高性能化を支えてきた。かつて主流だった手作業での配線は規模の拡大に伴い限界を迎えたが、絶縁基板上の銅箔によるパターン配線の導入により、自動化や品質面で大きな進展が実現した。材料はガラスエポキシや紙フェノールなどが用途ごとに使い分けられ、設計段階では信号伝搬やノイズ耐性、放熱など多様な要素を考慮した緻密な設計が不可欠である。

片面基板から多層基板に至る構造の多様化は、複雑な回路の高密度実装や小型化を可能とし、通信機器や高性能計算機など広範囲な分野で利用されている。製造工程は銅箔パターンの形成から部品実装、はんだ付け、表面処理に至るまで多段階におよび、近年は鉛レスや環境配慮型技術の導入が進む。設計から製造まで一貫対応する体制や、インターネット活用による小ロット・多品種生産への柔軟な対応力も強化され、業界の基盤技術として不可欠な存在だ。さらに柔軟基板や新素材の研究、センサー統合による高機能化も進み、今後も多様な要求に応える進化が期待されている。