技術革新を支えるプリント基板進化と製造現場の挑戦と未来展望

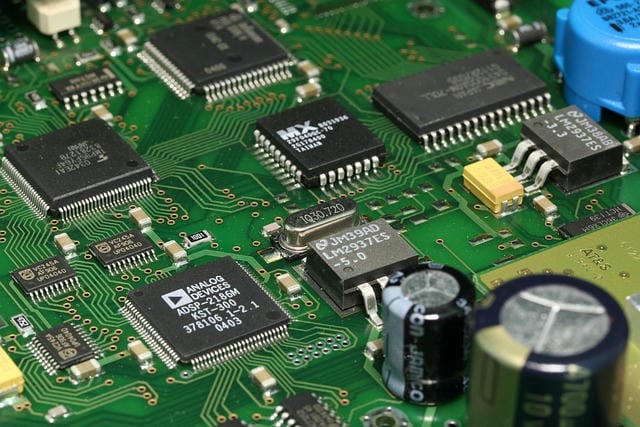

電子機器の発展を支えてきた要素の一つが、整然とした設計と大量生産が可能な電子回路基板の存在である。電子回路が考案され、より複雑で高性能な機器が求められる中、その中枢ともいえる基板が果たす役割は飛躍的に増してきた。従来、電子部品同士を一つ一つ手作業で結線していた時代は効率や信頼性の面で大きな課題を抱えていた。しかし、絶縁性の樹脂板に電気を通す銅箔などを貼り付け、化学処理などを経て回路パターンを形成する技術が誕生することで、問題が解決される道が開いた。基板の中心には、電子部品がはんだ付けで取り付けられるための配置が規定されており、それぞれの部品同士を銅パターンでつなぐことで、単一の基板上に複雑な電子回路を構成することができる。

これにより、規格化された基板を使えば再現性の高い電子回路が簡便かつ大量に製造できるだけでなく、回路の修正や解析も容易となった。さらには基板自体の多層化や高密度化が進行したことで、高機能をもちながらも小型化への要求にも応えることが可能となった。電子回路にとって最適な基板を製作するためには、電気的・機械的特性、耐熱性、環境への配慮といった様々な観点から適切な材料を選定することが求められる。もっとも一般的な材料はガラスエポキシなどを用いたものだが、用途によっては高温領域での動作や曲げ特性の必要な場合もあり、場面によって多彩な素材が検討されてきた。また、電子回路の安定動作を確実にするためには、ノイズ対策や外部からの干渉に対するシールド能力が重視されている。

電子部品の配置ひとつをとっても信号劣化や放射ノイズ発生共有部の削減などを目的に検討が続けられている。こうした基板を実際に形にする現場では、設計者と製造現場の技術者が細かい連携を取りながら、品質を追求している。電子回路の設計データを受け取ったメーカーは、効率よく無駄が発生しないようなパターン配置を念頭に、化学エッチング工程やめっき、穴あけ、はんだ付けなどの工程を管理する。メーカーは品質全般の担当者を配置し、細部にわたる寸法検査や耐圧・絶縁試験などを通じて規格を満たす製品を出荷している。また、製品の安全や耐久性のためには、工場内のクリーン度が意外に重要となる。

小さな塵や油分が残留すると絶縁不良や不具合を引き起こす恐れがあり、こうした問題をゼロに近づけるべく徹底した管理が進められる。加えて、鉛の使用に対する規制や廃棄後のリサイクル問題についても、メーカーは積極的な対策を講じている。環境に配慮したはんだ材料の採用、再利用がしやすい材料選び、低公害な工程の工夫が続けられ、多くの現場で技術や仕組みの適正化が進んでいる。外観検査のための自動測定機器や、電子顕微鏡による微細なパターン検査の導入で、不良品の出荷リスクも低減されている。目視では判別不可能な欠陥も画像処理技術やAIの解析によって早期に発見され、品質管理がより高度化した。

このような厳密な製造工程と品質管理を経て製造された基板は、民生機器だけでなく、通信・防衛・医療の分野に至るまで幅広い場面で利用されている。さらに、従来は板状が中心だったが、曲げ可能なフレキシブル基板や、立体状の回路にも展開できる技術も開発され、新しい機器の小型化・高機能化を支えるイノベーションが止まることはない。なお、電子回路が複雑化していく状況にあわせて、基板設計用の専用ソフトウェアも日々改良が加えられており、これらを駆使しながら設計者は細かいチューニングを行い、動作安定性や生産効率を高めている。設計段階で不要な信号干渉や配線ロスを削減したり、熱対策や高周波対応回路を予め盛り込んだりすることで、製品の完成度を全方位から高めている。メーカー同士の競争も激化しており、加工精度や短納期対応など顧客の要求に柔軟に対応できる体制がますます不可欠となっている。

世界規模での電子機器需要の高まりを受け、基板の量産や多品種対応、生産コストの圧縮といった課題も浮き彫りとなった。こうした状況を打開するため、自動化生産ラインの導入やデジタル技術による管理体制の強化など、多様なソリューションが研究・導入されている。どれほど技術が進歩しても、電子回路の要件を的確に形にし、ミスなく安定して供給し続けるためには、多くの知見・ノウハウと不断の技術革新が求められる。今後も電子部品の微細化や高周波化、小型・軽量化といった新たな要請に応じて、基板メーカーには高度な対応力と柔軟な発想が必要不可欠といえよう。電子回路基板は、電子機器の発展を支える基盤として重要な役割を担ってきた。

従来は手作業による配線が主流だったが、絶縁性樹脂板に銅箔などで回路を形成する技術の登場により、効率性と信頼性が大きく向上した。部品配置や銅パターンにより複雑な回路を単一の基板上に実現でき、量産や品質管理も容易になった。さらに基板の多層化や高密度化、材料選定やノイズ対策など、電気的・機械的・環境的要件を満たすための工夫が重ねられている。工場では設計者と技術者が連携し、精密な工程管理や品質検査を徹底することで、高品質な基板が製造される。クリーン度の管理や環境対応も重視され、鉛フリー化やリサイクル性向上などの取り組みも進められている。

自動検査やAI技術の導入により欠陥の早期発見と品質保証も強化された。基板は民生機器だけでなく、通信、医療、防衛など広範に利用され、フレキシブル基板のような新技術も登場している。設計段階から生産効率や安定動作を意識し、不要な干渉や損失の低減、高周波対応など細かな最適化が行われている。急速に変化する市場や顧客の要求に応えるために、自動化やデジタル化、生産コスト削減への挑戦も続く。今後も電子回路基板産業は、微細化や高機能化、小型化など新たなニーズに応えるため、絶え間ない技術進化と柔軟な発想が不可欠となるだろう。